W 2017 r. NorgesGruppen ASA, jedna z wiodących grup detalicznych w Skandynawii, zleciła SSI SCHAEFER budowę nowego centrum logistycznego dla swojej spółki zależnej ASKO OSLOFJORD AS (ASKO).

Knut-Andreas Kran, CEO ASKO OSLOFJORD AS, komentuje wyzwania, przed jakimi wówczas stała jego firma: „Firma ASKO przewidywała przyszłe problemy z możliwościami magazynowymi i widziała tylko dwa ewentualne rozwiązania: rozbudowa istniejącego budynku albo przeniesienie się do innej lokalizacji. Zwyczajnie nie bylibyśmy w stanie nadążyć za oczekiwanym wzrostem w obecnej lokalizacji. Nie chcieliśmy także po prostu budować większego ręcznego magazynu, ponieważ rozumiemy, że automatyzacja to inwestycja na przyszłość”.

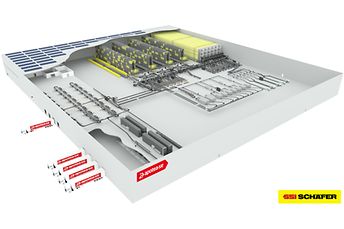

Nowe centrum logistyczne zostało zaprojektowane tak, by zapewniało niezwykle dynamiczne przechowywanie i kompletację artykułów spożywczych z segmentów żywności sypkiej i mrożonej. Aby to osiągnąć, SSI SCHAEFER buduje dwa magazyny wysokiego składowania, a także dwa niezwykle dynamiczne magazyny wahadłowe oparte na 3D-MATRIX Solution®. Wykorzystana zostanie także technologia robotów, które będą wspierać automatyczny przepływ materiałów.

Zarówno ASKO, jak i SSI SCHAEFER wywiązują się z odpowiedzialności związanej z każdym dużym projektem nie tylko pod względem dobrze zaprojektowanych operacji i jakości produktów, ale także pod względem zrównoważonego rozwoju. Zrównoważony rozwój staje się bezwzględnie pozycją obowiązkową dla wszystkich firm ze wszystkich branż. 62% ścisłego kierownictwa z różnych sektorów uważa, że do przetrwania w konkurencyjnym środowisku potrzeba solidnej strategii ukierunkowanej na zrównoważony rozwój. Mówiąc krótko, zrównoważone podejście biznesowe oznacza uwzględnienie kwestii ekologicznych, społecznych i ekonomicznych i wpływ na nie podczas organizowania działalności operacyjnej firmy. (Źródło: IMD, 2016)

Tak, jak w przypadku ogólnej strategii, nie ma jednej prawidłowej odpowiedzi na zrównoważony rozwój. Najlepsze rozwiązanie zależy od ambicji i stawki każdej firmy.

Skandynawski sposób prowadzenia biznesu: najlepsze praktyki ASKO

ASKO jest na rynku od ponad 150 lat, promując i realizując swoje najważniejsze wartości, a także dostarczając swoim klientom wysokiej jakości funkcjonalne produkty. Firma detaliczna uważa, że jakość zawsze powinna iść w parze z naciskiem na zrównoważony rozwój.

Knut-Andreas Kran mówi o 3 głównych celach firmy w obszarze zrównoważonego rozwoju: „Po pierwsze, chcemy osiągnąć neutralność klimatyczną i być zrównoważoną firmą. Dążymy także do wykorzystywania w 100% odnawialnej energii i paliw do naszych ciężarówek do 2026 roku. Na koniec, chcemy ograniczyć nasze zużycie energii o 20%, głównie w magazynach”.

Firma ASKO jest znana z tego, że jest liderem ekologicznej rewolucji, ponieważ prowadzi i realizuje szereg zrównoważonych inicjatyw. Te ambitne cele wymagają cierpliwości i planu działań. ASKO inwestuje wiele środków w panele słoneczne i wiatraki na lądzie, testuje różne opcje i uczy się na własnych doświadczeniach. Korzystając z możliwości i wywiązując się z odpowiedzialności, jakie firma ma jako duża organizacja, kilka lat temu ASKO uruchomiła środowiskową inicjatywę angażującą pracowników w ich życiu prywatnym. Firma stworzyła fundusz klimatyczny, w ramach którego pracownik może ubiegać się o wsparcie finansowe na zrównoważone działania w swoich domach albo wsparcie na dojazdy do i z pracy w sposób przyjazny klimatowi. Pracownicy mogą ubiegać się o częściowe dofinansowanie roweru elektrycznego, samochodu elektrycznego, instalacji izolacji domu albo paneli słonecznych na swoich domach. W ubiegłych latach wielu pracowników skorzystało z tej inicjatywy, a sam pomysł miał świetne wyniki w obszarze zaangażowania.

Na dobrej drodze: SSI SCHAEFER

Grupa SSI SCHAEFER to wiodąca firma w obszarze transportu bliskiego na świecie. Firma SSI SCHAEFER, prowadząca działalność na sześciu kontynentach, projektuje, opracowuje i produkuje innowacyjne rozwiązania szyte na miarę potrzeb i wyzwań klientów. Ze względu na to, że intralogistyka to podstawa działania firm w różnych sektorach, dla takich firm bycie „eko” zaczyna się właśnie tutaj.

Intralogistyka obejmuje szerokie spektrum obszarów, w związku z czym może wprowadzać zrównoważony rozwój na wiele różnych sposobów. Dlatego SSI SCHAEFER oferuje i dostarcza szeroki asortyment ekonomicznych i przyjaznych dla zasobów rozwiązań opartych na innowacyjnej technologii. Na przykład pojemniki wykonane z materiałów pochodzących z recyklingu, energooszczędne wyposażenie takie jak układnica SSI Exyz, a nawet oprogramowanie stworzone do sterowania i monitorowania operacji przy optymalnym zużyciu energii. Układnice mają niesamowicie kompaktową budowę. W połączeniu z optymalnym systemem sterowania znacząco zmniejsza to ilość potrzebnej przestrzeni: w porównaniu do konwencjonalnych magazynów wysokiego składowania można zaoszczędzić aż do 5% przestrzeni instalacyjnej. Oznacza to, że nie trzeba budować, ogrzewać ani klimatyzować wielu dodatkowych metrów sześciennych. Poza oszczędnością miejsca kasety sterownicze charakteryzują się również wysoką energooszczędnością, ponieważ przeciwwagi zintegrowane z masztem znacząco obniżają zapotrzebowanie na energię w wyciągu w porównaniu do wszelkiej odzyskanej energii. SSI SCHAEFER zdaje sobie sprawę z tego, jak ważne jest uwzględnienie każdej możliwej opcji oszczędności, ochrony i optymalizacji – pod kątem automatyzacji, kosztów i zrównoważonego rozwoju.

„Chcemy być odpowiedzialni w sposobie, w jaki wchodzimy w interakcję ze środowiskiem. Naszym celem na przyszłość jest niezużywanie więcej zasobów naturalnych, niż ilość dostarczona w naturalnym cyklu”, komentuje Johannes Zimmermann, Dyrektor ds. Zarządzania Budową w SSI SCHAEFER.

Bycie odpowiedzialnym oznacza również utrzymanie koncentracji i dalszą pracę nad lepszymi i bardziej ekologicznymi rozwiązaniami. Aby zrobić jeszcze więcej, w 2020 r. SSI SCHAEFER przystąpiła do inicjatywy „50 Liderów Zrównoważonego Rozwoju i Klimatu” pierwsza firma w obszarze transportu bliskiego. Inicjatywa dąży do tworzenia międzynarodowych przedsiębiorstw chętnych i dążących do walki ze zmianami klimatycznymi oraz realizacji 17 Celów Zrównoważonego Rozwoju ONZ (UNSDG).

Idealne połączenie! W jaki sposób rozpoczęło się partnerstwo?

„Dla nas ważne jest, by dostawca przestrzegał wszystkich regulacji. Musimy wiedzieć, że realizuje te same cele zrównoważonego rozwoju, co my. Po pierwsze, pytamy o to, czy posiada program ukierunkowany na zrównoważony rozwój. Jeśli odpowiedź jest twierdząca, wówczas możemy przejść do dalszej rozmowy”, komentuje Knut-Andreas Kran.

Takie stanowisko nie jest niczym niezwykłym dla nordyckiego regionu i zyskuje coraz większą uwagę w różnych sektorach, otwierając przed firmami różne możliwości realizacji długoterminowych, przyszłościowych i zrównoważonych wartości. To właśnie determinacja SSI SCHAEFER w zakresie prowadzenia ekologicznej działalności mocno przemówiła za wyborem tej firmy na wykonawcę generalnego. Dla ASKO, posiadającej ambitne cele zrównoważonego rozwoju i kładącej duży nacisk na neutralność klimatyczną, SSI SCHAEFER był idealnym wyborem.

Podstawa każdego modelu biznesowego: nowe regionalne logistyczne centrum dystrybucji dla ASKO

Jako wykonawca generalny SSI SCHAEFER odpowiada za opracowanie koncepcji logistycznej, planowanie wyglądu, a także budowę instalacji pod klucz dla firmy detalicznej ASKO. Cały projekt obejmuje kompleksową infrastrukturę z zarządzaniem przepływem materiałów, wizualizacją i systemem zarządzania magazynem.

Niezwykle zautomatyzowane centrum dystrybucje znajduje się w Sande, około 60 km na południe od Oslo w Norwegii, i jest podzielone na dwie różne strefy temperaturowe: temperaturę otoczenia i mroźnię z 28 700 miejscami do przechowywania palet, a także niezwykle wydajnymi obszarami cross-dockingu i konsolidacji.

Obszar mrożonek zawiera dwualejkowy magazyn wysokiego składowania z układnicami typu SSI Exyz. Magazyn wysokiego składowania w obszarze mrożonek jest przeznaczony do przechowywania na dwóch głębokościach w temperaturze -28°C i oferuje 3 696 miejsc do przechowywania. Kładąc nacisk na zrównoważony rozwój, opracowywanie nowych technologii i coraz większe wymagania klienta, SSI SCHAEFER zdecydowała się zamienić początkowo wybrane układnice SSI Miniload Cranes na 84 wózków transportowych SSI Flexi w obszarze mrożonek, ponieważ lepiej nadawały się do tej roli. Po ręcznej depaletyzacji wózki transportowe SSI Flexi są odpowiedzialne za przechowywanie i wyszukiwanie pojemników z półek.

Obszar z temperaturą otoczenia zawiera magazyn wysokiego składowania z ośmioma ładownicami typu SSI Exyz, a także 90 000 miejscami. System SSI Navette z 64 wielopoziomowymi wózkami transportowymi na nośniki małych ładunków i 80 wind zapewniają maksymalną wydajność procesów. Depaletyzacja wymagana do przechowywania towarów w niezwykle dynamicznym magazynie wahadłowym zostanie w pełni zautomatyzowana i będzie wykonywana przez dwa roboty. Budowa obu magazynów wahadłowych – w obszarze mrożonek i z temperaturą otoczenia – opiera się na 3D-MATRIX Solution®, rozwiązaniu, które umożliwia przechowywania, buforowanie i sekwencjonowanie w jednym systemie. Pozwala to na przekazanie skrzyń, które zostały wcześniej skierowane na tymczasowe przechowanie, do robotów paletyzujących w dokładnej sekwencji.

W obliczu kilku różnych obszarów funkcjonalnych na terenie magazynu szeroki wachlarz systemów przenoszących palety i kosze łączy je ze sobą nawzajem oraz z sześciopoziomowym buforem wysyłkowym. Przepływ materiałów pomiędzy obszarami, a także zarządzanie zapasami i zamówieniami są koordynowane przez WAMAS®, oprogramowanie logistyczne od SSI SCHAEFER. Dzięki możliwościom WAMAS w każdej chwili można śledzić i optymalizować wykorzystanie.

Każda udana współpraca wymaga aktywnego słuchania, kompromisów i elastyczności, zwłaszcza w obliczu niepewności, z jaką musiały mierzyć się przedsiębiorstwa w 2020 roku. Kiedy firma posiada solidne wartości, jak na przykład ASKO i jej ambitne cele zrównoważonego rozwoju, partner zawsze powinien dążyć do dostarczenia najwydajniejszego rozwiązania. Świetnym przykładem jest zmiana z układnic SSI Miniload na wózki transportowe SSI Flexi. Podczas trwania projektu na rynek wprowadzono nową technologię – wózek transportowy SSI Flexi. Innowacyjna dostawa energii do wózka wykorzystuje superkondensatory do zapewnienia największej wydajności energetycznej. Przewidywano, że ten system lepiej spełni potrzeby ASKO i będzie stanowił niezwykle zrównoważone rozwiązanie do strefy produktów mrożonych. W związku z tym rozwiązanie zostało natychmiast zaoferowane klientowi, a potem uwzględnione w zakresie projektu.

Projekt ma zostać całkowicie zakończony w 2021 roku.

Ostatnie wydarzenia nauczyły społeczność przedsiębiorców, że zwinność jest jedną z najbardziej pożądanych umiejętności w każdym zestawie umożliwiającym przetrwanie. Elastyczność w odniesieniu do oferty, warunków, a także praktycznie każdego aspektu działalności to po prostu nowa normalność, a nie dodatkowy wysiłek. Zdając sobie z tego sprawę, SSI SCHAEFER dąży do utrzymania wysokiego poziomu elastyczności w swojej pracy. Dlatego też przyszłe opcje rozbudowy systemu są już uwzględnione w początkowym układzie tak, by system można było natychmiast i z łatwością dopasować do wymogów rynkowych. Dobrze sprawdził się w bieżącym projekcie realizowanym z ASKO.

Zrównoważony rozwój to najgorętszy temat w każdej sali narad. Nie jest to kwestia tego, czy lepiej się przyłączyć, czy nie, chodzi raczej o sposób, który sprawdzi się dla firmy lepiej pod kątem ROI oraz przyszłościowych produktów i rozwiązań. Chodzi o tworzenie wieloletnich partnerstw bez kompromisów tam, gdzie liczy się to najbardziej. Jak w przypadku ASKO, która wybrała firmę SSI SCHAEFER na wykonawcę generalnego ze względu na jej nacisk na materiały pochodzące z recyklingu, ekologiczną technologię oraz ergonomiczne podejście do projektowaniu układu magazynu.