Top 3 +1 des raisons pour installer un stockeur vertical

Dans le secteur des pièces détachées, la réactivité est primordiale pour rester compétitif. Pourtant, le stockage des petites pièces peut être un vrai casse-tête logistique.

Comment rendre une référence accessible et rapidement disponible tout en garantissant l’ergonomie du poste de travail et diminuer les erreurs de préparation ? Doit-on les stocker en étagères, en vrac, en bac ou bien sur palette ?

C’est pour répondre à ces objectifs que le stockeur vertical devient essentiel.

Un stockeur vertical est un système de stockage automatique qui contient plusieurs plateaux de stockage. Lorsqu’une référence est requise, le stockeur vertical rotatif déplace le plateau contenant la référence et vient le placer dans l’ouverture. Le plateau étant présenté, l’opérateur n’aura plus qu’a prélevé la quantité souhaitée de la référence.

Le prélèvement des articles se fait donc à hauteur ergonomique et sans forcer l’opérateur à se déplacer et à soulever des charges lourdes.

Dans cet article, nous vous donnerons notre top 3 des raisons pour lesquels il est préférable d’installer un stockeur vertical dans vos processus logistiques. Plus un petit bonus !

Avant de continuer votre lecture, nous vous proposons de découvrir les interviews dédiées à ce sujet de notre Directeur et Directeur Commercial.

Épisode 1 : tour de stockage SSI LOGIMAT®, et la gestion du stockage vertical en entrepôt. Découvrir l'épisode

Épisode 2 : tour de stockage SSI LOGIMAT®, les différents modes de préparation de commandes associés. Découvrir l'épisode

1. La densification avec le stockage vertical automatique

Dans la logistique, le choix de la solution de stockage dépend de la « classe » du produit. Par “classe” entendez, la fréquence de commande et donc de prélèvement d’un produit. Les produits sont répartis en 3 classes ABC :

A = des produits à forte rotation. Les produits sont fréquemment commandés et préparés. Ils doivent-être facilement accessibles et en grande quantité. Les références de classes A sont majoritairement stockées sur des palettes et préparées manuellement. Ce type de stockage permet d’éviter la perte de temps qu’engendreraient le déballage et la mise en étagère des produits.

B = des produits à moyenne rotation. Ces références sont habituellement stockées en étagère. Cette solution offre une accessibilité à chaque référence, mais avec une quantité réduite. La préparation des commandes est effectuée manuellement. Une zone sera attribuée à chaque opérateur. Dans celle-ci, il prélèvera l’ensemble des références nécessaires à la préparation des commandes passées l’heure précédente. Une étape de tri des articles permettra de finaliser et d’expédition les commandes.

C = des produits à faible rotation. Ces références doivent rester un minimum accessibles, mais leur quantité sont réduites. Ces produits peuvent-être stockés dans un rayonnage grande hauteur. Celui-ci offre une densité de stockage importante et une accessibilité aux préparateurs embarqués.

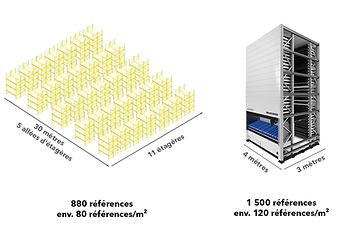

Dans un entrepôt conventionnel, le stockage de l’ensemble des références requiert un grand nombre d’étagères. Par conséquent, l’emprise au sol de ces étagères engendre une perte considérable de l’utilisation de la surface.

Dans un stockeur vertical, le stockage sur plateau et l’optimisation en hauteur permet de stocker dix fois plus de références au mètre carré. Peu importe la classe du produit, dans un stockeur vertical, seul la taille de l’emplacement de stockage varie.

2. Accompagner la croissance avec plus de produits stockés

Accompagner la croissance, ce n’est pas qu'augmenter son nombre de références, mais c’est adapter au fil des années l’espace de stockage au besoin. Un produit très demandé va avoir besoin d’un grand emplacement de stockage. Quand la demande baisse, son emplacement doit se réduire pour accueillir de nouvelles références. C’est le principe même de l’optimisation de l’espace de stockage.

C’est là que le logiciel logistique entre en jeux. Dans un stockeur rotatif, tous les produits sont stockés sur des plateaux, eux-mêmes compartimentés par des bacs. Le logiciel va en permanence adapter l’emplacement de stockage à la demande pour optimiser au maximum le plateau disponible.

Et peut-être qu’après plusieurs années, le seuil de remplissage du stockeur rotatif sera atteint. Les stockeurs automatiques peuvent être très facilement combinés les uns avec les autres ou bien avec d’autres systèmes automatisés. Ce qui permet aux entreprises de toujours adapter leur système logistique et leur investissement à leur niveau de business.

2Bis. Accompagner la croissance - impact sur le personnel

Quand une entreprise augmente son activité, elle est confrontée à un choix : recruter plus de personnel, ou bien, augmenter la productivité par opérateur. Avec un stockeur vertical, les entreprises peuvent augmenter leur productivité avec le même nombre de personnels. Comment ? Grâce à ce que nous appelons le temps masqué.

À partir de deux stockeurs rotatifs, l’opérateur effectue son prélèvement sur l’un pendant que l’autre stockeur ramène un plateau. L’opérateur pourra ensuite travailler sur trois stockeurs rotatifs pour gagner en productivité sans augmenter sa charge de travail.

3. Améliorer la préparation de commande

Dans un système de préparation de commandes manuel, les opérateurs parcourent les rayonnages puis compilent les commandes en fin de préparation. Alors que les stockeurs verticaux fonctionnent sur le principe “Goods-to-Man”. L'opérateur ne se déplace pas et la marchandise vient à lui à une hauteur de prélèvement ergonomique. Toutes les marchandises étant stockées dans le même magasin automatisé, il est très facile de disposer d’options pour gagner en valeur ajoutée : scanneurs pour la vérification de commande, assurer un suivi, ajouter les bons de livraison.

Conclusion : Gagner en performance avec un faible ROI

En logistique, la performance, la réactivité, la qualité de service ainsi que les délais de livraison sont des éléments cruciaux pour satisfaire ses clients.

Grâce aux stockeurs verticaux, vous gagnez en souplesse et en réactivité. Vos clients peuvent passer commande ou modifier leur commande jusqu’au dernier moment puisque tout votre stock est disponible. Investir dans un stockeur vertical représente un faible investissement comparé aux bénéfices pour vos équipes et vos clients. En moyenne, vous pourrez compter sur un ROI de 3ans sur ce type d’installation semi-automatisée.