SSI SCHAEFER fournit désormais des pièces détachées encore plus rapidement – le tout à partir d'un seul fournisseur

Avec un entrepôt ultramoderne à Hranice, en République tchèque, SSI SCHAEFER a franchi une étape importante dans son service de pièces détachées. Christian Puntigam, responsable de la ligne de service pièces détachées, et Radek Němec, chef d'équipe pour la gestion des pièces détachées à Hranice, ont suivi le projet depuis l'idée initiale jusqu'à sa mise en œuvre. Dans cette interview, ils décrivent comment ils ont atteint un tout nouveau niveau d'efficacité en optimisant l'entrepôt existant – et pourquoi, malgré un grand succès, leur travail est encore loin d'être terminé.

Quel est le but du nouvel entrepôt de Hranice ?

Christian Puntigam: L'entrepôt de Hranice stocke des pièces de rechange pour l'ensemble de la gamme de produits SSI SCHAEFER. À partir de cet entrepôt, ils expédient à des clients du monde entier. Aujourd'hui, il traite près de 7 000 références différentes, du plus petit joint à des groupes d'assemblage complets, avec un stock évalué à plusieurs millions d'euros.

Radek Nemec : Cet entrepôt stocke non seulement des pièces de rechange pour les produits de l'usine de Hranice mais également d'autres sites de production de SSI SCHAEFER. Cela signifie qu'un très grand pourcentage de notre portefeuille de pièces de rechange est désormais disponible dans un emplacement central.

Pourquoi avez-vous opté pour un entrepôt central ?

Christian Puntigam: Nous pouvons ainsi offrir à nos clients des performances de livraison encore meilleures et rendre nos processus internes encore plus efficaces. En regroupant les stocks, nous pouvons réduire considérablement le délai entre la réception d’une commande et la livraison à nos clients. Grâce à sa proximité avec l'usine, ses processus établis et son bon emplacement stratégique, le site de Hranice était le meilleur choix pour notre centre de compétences.

Comment avez-vous modernisé l’entrepôt existant à Hranice pour sa nouvelle utilisation ?

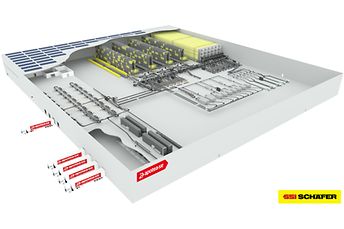

Radek Nemec: La première étape a été la transformation du hall 12, qui servait jusqu'alors de stockage temporaire. Nous avons doublé la capacité de l'entrepôt de rayonnages à palettes et intégré trois SSI LOGIMAT® tours de stockage verticales dans le nouvel aménagement, ainsi qu'une grue pour la manutention des colis lourds. Dans un deuxième temps, nous avons ensuite transféré tous les produits de l'entrepôt de Giebelstadt, en Allemagne, à Hranice.

Christian Puntigam : Nous avons réalisé l'ensemble du projet de conversion en quelques mois seulement, sans interrompre les opérations. Cela n’aurait jamais été possible sans le soutien incroyable de nos équipes de service et d’usine – tout le monde a tout donné.

Quelle est la procédure pour commander des pièces détachées auprès du nouvel entrepôt ?

Radek Nemec : Nos clients peuvent facilement sélectionner les pièces de rechange dont ils ont besoin dans la boutique en ligne SSI SCHAEFER. La commande est traitée à Hranice et expédiée soit directement depuis l'entrepôt, soit, pour les articles rarement commandés, via des partenaires externes.

Christian Puntigam: De cette façon, les clients bénéficient d'un service de pièces de rechange provenant d'une seule source. Nous nous occupons également des douanes, du transport, de l'expédition, etc.

L’entrepôt est en service depuis fin 2022 – voyez-vous déjà les premiers signes de succès ?

Radek Nemec : Absolument ! Auparavant, nous pouvions traiter environ 2 800 commandes par an, mais cette année, nous attendons jusqu'à 5 500 commandes et environ 5 000 articles par mois. Nous avons donc pratiquement doublé notre production, augmentant ainsi considérablement la valeur du site de Hranice.

Christian Puntigam: Bien entendu, le plus grand avantage est pour nos clients. La refonte des processus a rendu la commande de pièces détachées encore plus rapide et plus simple.

Le projet est-il désormais terminé ? Ou avez-vous d’autres projets pour l’avenir ?

Christian Puntigam: Nous sommes très satisfaits des performances de l'entrepôt de Hranice, mais nous souhaitons néanmoins continuer à nous améliorer. Outre le transfert prévu pour 2024 d'un portefeuille important de pièces de rechange depuis Graz en Autriche, nous travaillons déjà à optimiser encore davantage le flux de matériaux. Nous effectuons une analyse détaillée pour identifier les chemins que nous pouvons raccourcir dans la préparation des commandes et les processus que nous devons accélérer afin de rendre nos opérations durables, orientées vers le client et plus efficaces. C'est notre objectif.

SSI LOGIMAT – Stockez les petites pièces, gardez une trace de tout et économisez de l'espace

Le stockeur vertical SSI LOGIMAT de SSI SCHAEFER peut être assimilé à une armoire à tiroirs surdimensionnée avec deux rangées de plateaux. Entre les deux rangées, un système de levage retire les plateaux individuels et les déplace vers l'ouverture de l'opérateur, où les opérateurs peuvent prélever les marchandises en toute sécurité.

Grâce à une interface utilisateur intelligente, le contrôle du support élévateur est simple et intuitif. Le stockeur vertical SSI LOGIMAT offre des améliorations utiles qui facilitent considérablement le prélèvement. Par exemple, LOGIPOINTER peut indiquer la position correcte avec un pointeur laser. À propos : chaque plateau peut être chargé individuellement avec des bacs ou des cartons, ou utilisé sans aucun type de séparation.

Les stockeurs verticaux SSI LOGIMAT sont utilisés dans de nombreuses industries pour le stockage et le déstockage de marchandises diverses :

E-commerce

Santé et cosmétique

Détail en gros

Industrie

Automobile

Les stockeurs verticaux modulaires ont de nombreuses applications différentes :

Stockage de petites pièces

Gestion des articles

Stockage tampon pour la production

Préparation de commande

Stockage et préparation de pièces de rechange et de pièces détachées

Stockage de produits bruts/semi-finis

Christian Puntigam, responsable de la ligne de service pièces chez SSI SCHAEFER : « Nous effectuons une analyse détaillée pour identifier les chemins que nous pouvons raccourcir, les processus que nous pouvons accélérer et comment nous pouvons accroître encore davantage l'efficacité globale. »

Radek Němec, chef d'équipe pour la gestion des pièces de rechange, Hranice, chez SSI SCHAEFER : « Avant, nous pouvions traiter environ 2 800 commandes par an, mais cette année, nous attendons jusqu'à 5 500 commandes et environ 5 000 articles par mois. Nous avons donc pratiquement doublé notre production, augmentant ainsi considérablement la valeur du site de Hranice.