Vorausschauende Instandhaltung: Mit smarter Wartung Ausfälle vermeiden

Lagern, Fördern, Kommissionieren: In komplexen Logistikprozessen müssen alle Komponenten perfekt ineinandergreifen. Was aber, wenn eine davon unerwartet ausfällt? Dann muss es schnell gehen! Um den reibungslosen Warenfluss wiederherzustellen, ist ein ungeplanter Wartungseinsatz nötig. Dadurch entstehen Kosten – die mit jeder Minute steigen, in der die Anlage stillsteht.

Doch es gibt eine Möglichkeit, dies zu vermeiden: Predictive Maintenance.

Was ist Predictive Maintenance?

Predictive Maintenance, auch vorausschauende Wartung oder Instandhaltung genannt, ist eine Methode, um den Wartungsbedarf von Maschinen vorherzusagen. Dazu werden per Echtzeitüberwachung Betriebsdaten erfasst und unter Einbeziehung weiterer Informationen von intelligenten Algorithmen ausgewertet. Durch Anomalieerkennung können Verschleiß sowie drohende Ausfälle frühzeitig identifiziert und Wartungsarbeiten vorausgeplant werden, noch bevor es zu Problemen kommt.

Instandhaltungsstrategien im Vergleich

Die vorausschauende Instandhaltung ist ein proaktiver Ansatz, der darauf abzielt, Wartungen und Reparaturen so früh wie möglich durchzuführen – aber auch nur dann, wenn sie wirklich nötig sind. In dieser Hinsicht unterscheidet sich Predictive Maintenance von anderen Instandhaltungsarten:

Reaktive Instandhaltung

Wartungen und Reparaturen werden erst durchgeführt, wenn Fehler auftreten oder der

Verschleiß bereits weit fortgeschritten ist.

Präventive Instandhaltung

In regelmäßigen Abständen werden Inspektionen und Wartungsarbeiten durchgeführt,

unabhängig vom tatsächlichen Zustand der Anlage.

Zustandsorientierte Instandhaltung

Die zustandsorientierte Wartung erfolgt ebenfalls reaktiv, allerdings auf Basis von

Maschinendaten. Instandhaltungsarbeiten werden durchgeführt, sobald bestimmte

Schwellenwerte erreicht sind.

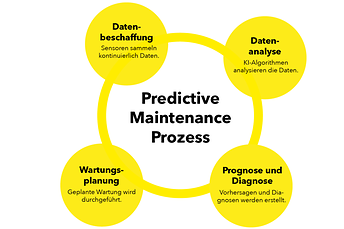

Die 5 Schritte der vorausschauenden Instandhaltung

Predictive Maintenance ermöglicht es, datenbasierte Vorhersagen über den Zustand einer Anlage zu treffen und Instandhaltungsmaßnahmen entsprechend zu planen. Aber woher stammen die Informationen? Wie lässt sich der optimale Zeitpunkt für Wartungsarbeiten ermitteln? Und welche technischen Voraussetzungen sind dafür nötig?

Schritt 1: Datenerhebung

Im ersten Schritt werden Betriebsdaten mithilfe von Sensoren an den Maschinen erfasst

und per IoT-verbindung in einer Datenbank gespeichert. Bei SSI SCHÄFER wird dafür die

„Nano Box“ genutzt, ein Standard IPC von Siemens, um die Echtzeitdaten auf

Steuerungsebene abzugreifen und anschließend in das Computerized Maintenance

Management System, das WAMAS Maintenance Center, zu übertragen.

Schritt 2: Datenanalyse

Die gesammelten Daten werden dann mit weiteren relevanten Informationen

zusammengeführt. Stichwort: Big Data. Neben der individuellen Wartungshistorie, die

über das WAMAS Maintenance Center zur Verfügung steht, werden bei SSI SCHÄFER

auch globale Maschinendaten herangezogen. Auf dieser Basis können spezielle

Datenanalyse-Algorithmen und Machine-Learning-Technologien Muster und Anomalien

erkennen.

Schritt 3: Vorausschauende Diagnose

Durch statistische Verfahren und Modellierungen werden aus den Analyseergebnissen

vorausschauende Diagnosen über den zukünftigen Zustand von Maschinen und

Komponenten erstellt. Auch hier kommt künstliche Intelligenz zum Einsatz. Anhand neuer

Daten lernt das System ständig dazu und liefert immer präzisere Vorhersagen.

Schritt 4: Wartungsplanung

Die erstellten Prognosen geben Aufschluss über den idealen Zeitpunkt und die Art der

erforderlichen Wartungsarbeiten. Diese lassen sich dadurch vorausschauend planen,

sodass Ersatzteile rechtzeitig bestellt und Maschinenausfälle vermieden werden können.

Schritt 5: Durchführung der Wartung

Die Instandhaltungsmaßnahmen können auf Basis der vorangegangenen Planung

besonders effizient durchgeführt werden – etwa zu Schwachlastzeiten sowie mit

bedarfsgerechtem Material- und Personalaufwand.

Warum sich Predictive Maintenance lohnt

Vorausschauende Instandhaltung bietet Unternehmen Planungssicherheit, reduziert den Wartungsaufwand und sorgt für einen reibungslosen Materialfluss. Die datenbasierte und KI-gestützte Instandhaltungsstrategie kann so die Produktivität und Effizienz einer gesamten Anlage steigern – und signifikant Kosten einsparen.

Die Reduzierung ungeplanter Wartungseinsätze ist einer der größten Vorteile unserer Predictive Maintenance Lösung. Kostspielige Ausfälle lassen sich damit vermeiden und Ressourcen besonders effizient einsetzen.

Predictive Maintenance erhöht nicht nur die Verfügbarkeit, sondern trägt auch dazu bei, die Lebensdauer von Maschinen und Anlagen zu verlängern. Mithilfe von Datenanalysen werden Probleme schon im Anfangsstadium erkannt, bevor größere Schäden entstehen. Auch Verschleiß kann durch eine bedarfsorientierte Wartung minimiert werden. Langfristige Investitionen werden somit geschützt und die Nachhaltigkeit der Anlage verbessert.

Hat die vorausschauende Instandhaltung auch Nachteile?

Die erfolgreiche Implementierung von Predictive Maintenance bringt einige Herausforderungen mit sich. Neben dem Aufbau der nötigen Infrastruktur zur Kommunikation der Systeme bedarf vor allem die Auswahl und Anwendung geeigneter Analyseplattformen und KI-Modelle ein besonderes Know-how. Auch die Qualität der Daten ist von entscheidender Bedeutung – mangelnde Informationen können zu ungenauen Vorhersagen und falschen Wartungsentscheidungen führen.

Die beste Lösung für Predictive Maintenance

Ist die vorausschauende Wartung gerade für kleine und mittlere Unternehmen also vielleicht zu komplex? Nicht, wenn sie dabei auf den richtigen Partner setzen. SSI SCHÄFER bietet eine maßgeschneiderte Predictive Maintenance Lösung komplett aus einer Hand. Mit State-of-the-Art-Technologien und der persönlichen Betreuung durch Expert:innen kann von allen Vorteilen der vorausschauenden Instandhaltung profitiert werden.

Über den Autor

Stefan Unterberger blickt auf über zehn Jahre Erfahrung im Projektmanagement sowie mehr als vier weitere Jahre strategischer Expertise zurück: Bei SSI SCHÄFER war er bereits in der Rolle als IT Project Manager, im Global Project Management Office sowie in der Strategy & Business Transformation tätig. Diese Kompetenz bündelt Stefan Unterberger seit Januar 2024 in seiner Position als Manager, Product & Innovation, in der er die Entwicklung der einzigartigen Lösung zur vorausschauenden Instandhaltung vorantreibt.